スタイロフォームは紫外線劣化、溶剤溶融、耐熱温度80℃(短期)の3点が弱点ですが、土中の水分やバクテリアに対しては実用的に問題ありません。発泡ポリスチレンフォームで作られた断熱材のひとつ。 ごく微細で1つ1つが独立した気泡で構成されている。 特徴としては熱伝導性が低く、耐水性に優れている。 軽量で扱いやすい。値段が高い 同じく人工の鉱物繊維である「グラスウール」よりも値段が高いです。 しかし、性能差に大きく開きがあるため、コストパフォーマンスはロックウールのほうが高いと言えるでしょう。

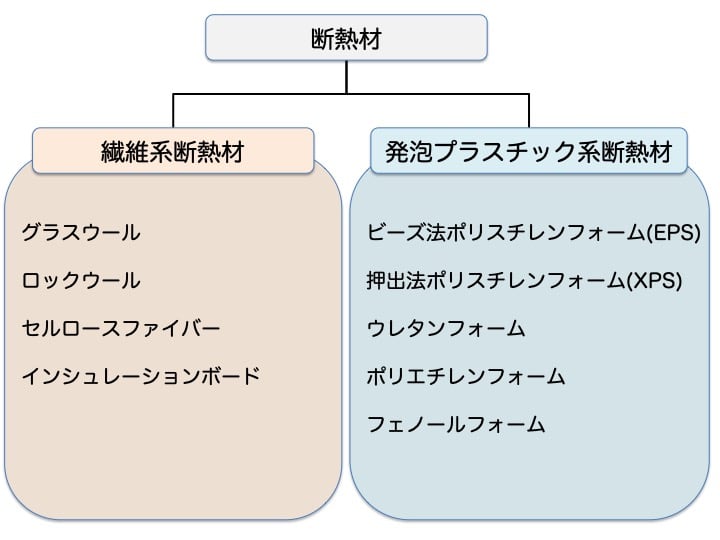

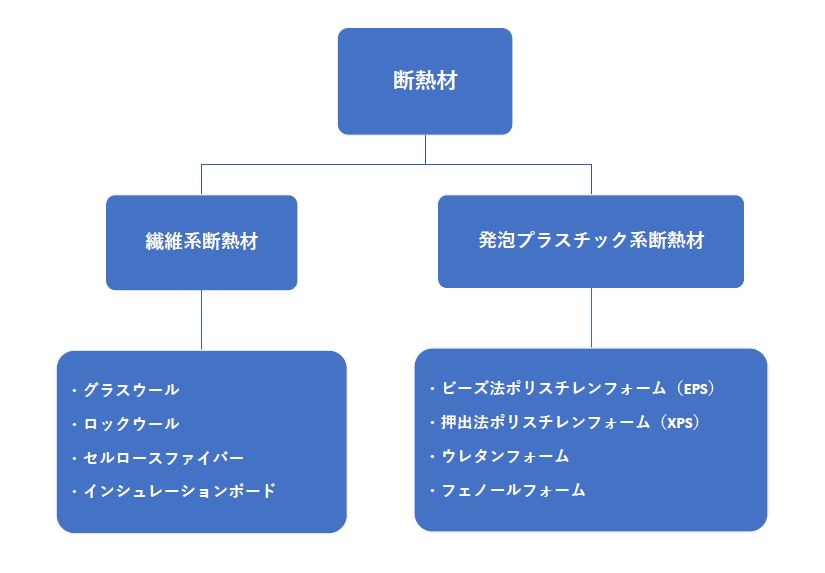

EPSとXPSの違いは何ですか?押出法ポリスチレンフォーム(XPS)の方が、一個一個の粒々の大きさが、EPSに比べて小さいです。 そのため、押出法ポリスチレンフォーム(XPS)の方がビーズ方ポリスチレンフォーム(EPS)よりも断熱性が高いです。 水に強いが熱には弱いという特徴は、XPSもEPSも同じです。

スタイロフォームは何で貼ったらいいですか?

スタイロフォームの接着には「アロンアルフア 発泡スチロール用」が便利! スタイロフォームの接着に一番おすすめなのは「アロンアルフア 発泡スチロール用」です。 スタイロフォームを溶かすことなくきれいに瞬間接着できます。直射日光の紫外線によりスタイロフォームは紫外線劣化を受けます。 スタイロフォームの使用温度は80℃以下です。 80℃を超えると徐々に変形し始めますので、高温での使用ならびに高温になる場所での保管はさけてください。

押し出し加工のデメリットは?

押出成形のデメリットとしては単一断面形状の製品しか製造できない点が挙げられます。 たとえば押出成形でパイプを成形する場合、長さを変更することは可能ですが、パイプの断面形状や径、厚みを変更することはできません。

プラスチック押出成形のデメリット

- 同断面形状でないと成形できない

- 寸法精度を高くすることが難しい

- 金型が必要

- 外観不良が出る場合がある

- 金型のメンテナンスが必要

- 少量生産に向かない

- 直線的でないものは後加工が必要なる

グラスウールがダメな理由は何ですか?

グラスウールのデメリットは以下の3つです。 グラスウールは施工する際に、隙間なく施工するのが難しいとされています。 隙間なく施工できないので、熱貫流率が低くなり断熱性が発揮できません。 また、吸水性もなく湿気を吸わないので、結露の原因にもなりやすいです。・重量があるので脱落しやすいロックウールは重いので脱落しやすいという欠点があります。 「脱落」とは壁の下の方に固まってしまうことです。 脱落させないためには高い技術で施工を行なう必要があります。 脱落すると断熱効果が低くなるため、高い技術力を持つ業者に施工を依頼することが大切です。EPSが投資指標として重要視される理由

EPSは、企業規模に関係なく数値が高いほど企業の収益力が高いことになるため、その企業の「収益性=稼ぐ力」を知ることができます。 また、当期EPSと過去のEPSを見ればその企業の成長性を読み取ることも可能です。

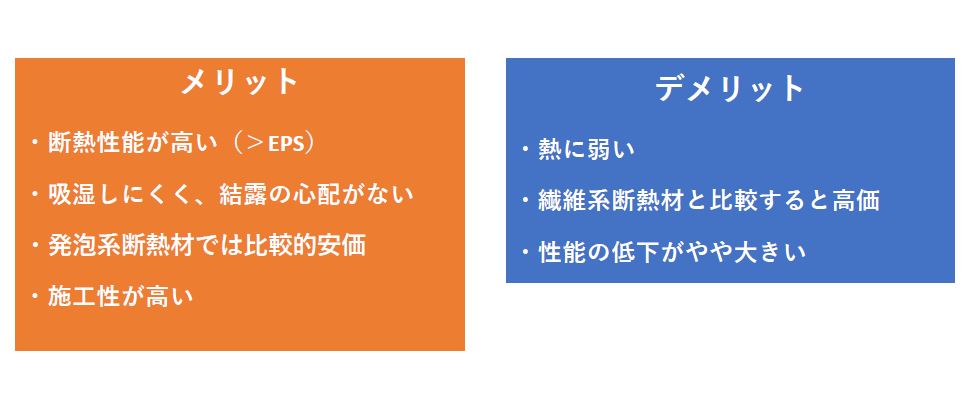

火や熱に弱い 断熱材ポリスチレンフォームのデメリットは、熱・火に弱いところです。 ポリスチレンフォームはそのままだと火に弱いので、難燃剤などを加えているケースが多いです。 ただし不燃性ではないので火をつけると燃えたり、熱を浴びた部分が縮む恐れがあります。

スタイロフォームで防音できますか?よく、自分で防音するのにスタイロフォームや発泡スチロールを使用して効果がありますか?との問い合わせをいただきます。 答えはNOです。 軽いし扱いやすいし、手にはいりやすくてほんとよいのですが、残念ながら吸音も防音もできません。

スタイロフォームは燃えますか?「スタイロフォーム」は、その組成のほとんどがポリスチレンであるため、炎を当てると燃えます。 ただし、燃焼遅延剤を添加していますので、微小火源では着火しにくくなっており、JIS A9521 で規定された燃焼試験 (3 秒以内 に炎が消えて、残じんがなく、かつ燃焼限界指示線を超えて燃焼しない)に合格します。

スタイロフォームは危険ですか?

スタイロフォームから発生する粉(擦り粉、切削粉)が身体の内部に入った場合、人体への影響はどうなるか。 スタイロフォームの粉塵を誤って飲み込んでしまった場合、人体には吸収されませんので安全ですが、多量に吸いこんだ場合には、喉に違和感を覚える可能性があります。

アルミ押出加工のメリットは一工程で製品の成型が可能であるという点です。 必要な長さにカットするという工程を除くとダイスを通れば製品が完成します。 ダイスの形状によってさまざまな形の製品を生産できるという点もメリットです。 近年ではダイスの精度も高くなっているので、寸法精度が厳しい製品を作る事も可能です。押し出し加工は塑性変形を利用した金属加工

ダイの形によって複雑な断面の材料も作れることや、表面がきれいな棒材が得られるなどのメリットがあります。押出成形のメリット 押出成形のメリットとしてます挙げられるのは大量生産が可能であるということです。 前述のとおり、押し出された樹脂を切断していけば、金太郎飴のように同じ製品がいくつも造れます。 特に小型の樹脂部品を大量生産する場合に用いられることが多いです。