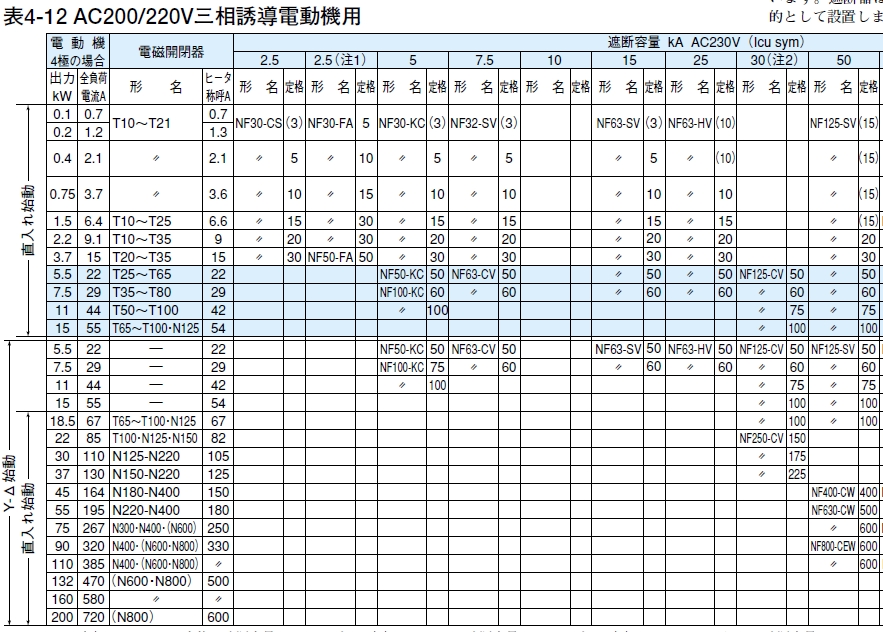

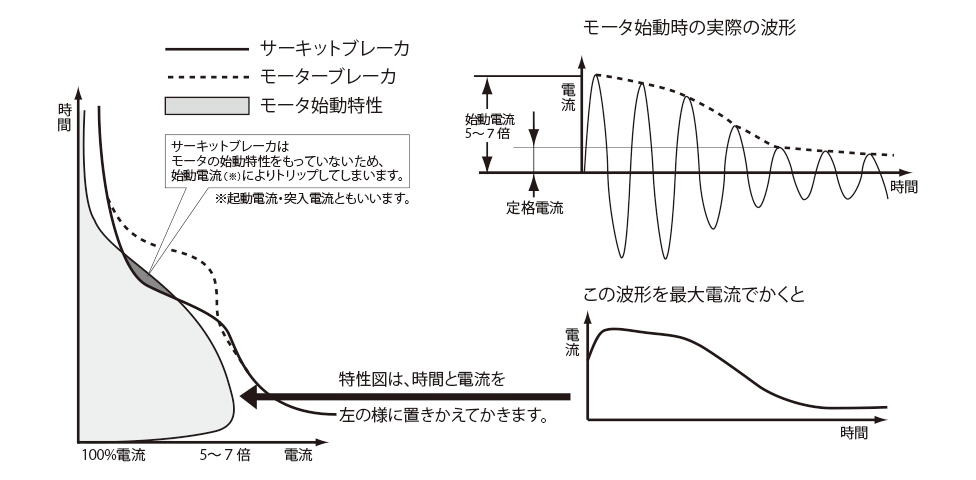

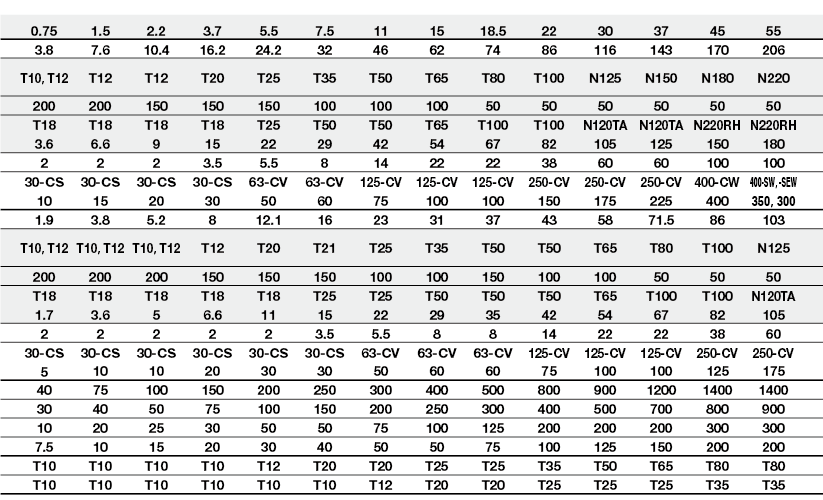

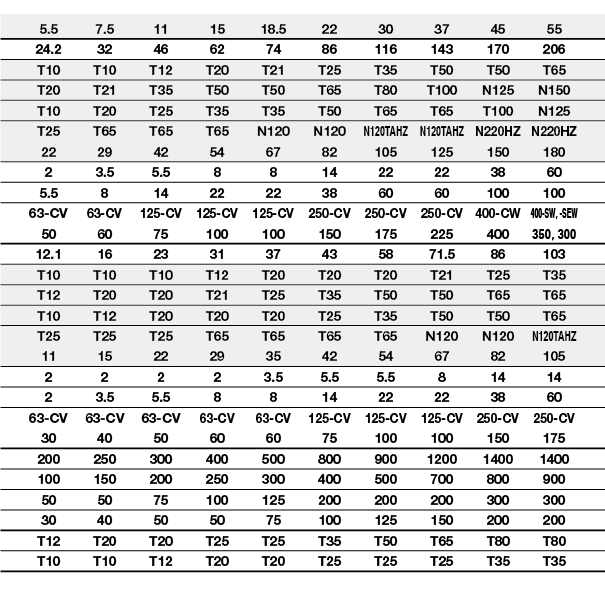

モータブレーカの定格電流は、全負荷電流のおおむね1.0~1.1倍のものを目安にご選定ください。 始動電流や始動突入電流により不要動作する可能性がある場合は、遮断器と電磁開閉器の組合せをご検討ください。ブレーカーが落ちる 原因として、コイルの断線・レヤーショートや絶縁不良が想定されます。 そのため、コイルの抵抗値や絶縁抵抗値を測定し、コイルの状態を確認してください。 その上で、モーター交換やコイル捲替修理を行います。モータの過負荷(過電流)を保護するブレーカです。 モータ特有の突入電流に対して一定時間動作しない特性になっています。 モーターブレーカは、ブレーカ1台につきモータ1台の保護ができます。 モータの特性にあったブレーカの選定が必要です。

モーターブレーカーの起動電流は?モーターブレーカーは始動電流600%で始動時間が2秒以下の一般モータに適合していますので、これ以上に始動電流、始動時間が大きいモータでは、トリップすることがあります。

モータの出力は何で決まる?

モータの出力は電気装荷と磁気装荷の積で決まりますので、この装荷を決める事がモータ設計の根本となります。モーターは、商用電源駆動では、50Hz又は60Hzの周波数とその時の電圧に対して定格トルクで連続運転が可能なように設計されています。 一方インバーター駆動では様々な周波数で運転されますが、一般的には60Hzが定格周波数として設計されており、基底(ベース)周波数とも呼ばれています。

モーターが壊れる前兆は?

モーターに発生する代表的な故障症状 モーターのトラブルは、1 振動不良・異音、2 モーターの発熱が、主な原因となって引き起こされます。 これらの症状を放置したままにすると、3 コイル焼損に至る危険性があります。

モータに過電流が長時間流れるとモータ内部の電線が焼けてしまいます。 したがって、過電流が発生した場合、モータの電源を遮断し保護しなければなりません。

モーターブレーカーは必要ですか?

モーターへの異常負荷を防止するためには、モーター保護用ブレーカーを設置することが必要です。 モーターの定格容量を元に、適正な定格電流値を持ったモーター保護用ブレーカーを選定し、制御盤に取り付けることによって、機械・設備の停止を防止することができます。欠相状態でモーターが起動すると、モーターに過負荷がかかり、焼損してしまいます。 そのため、欠相が見られる場合には、2Eサーマルリレーを選定することによって、以後に欠相が発生した際に確認を行うことができます。 サーマルリレーは過負荷・拘束を行うことによってモーターの焼損を保護する役割を持っています。電動機を始動すると、直入れ時の33%の始動電流が流れ、電動機の回転上昇と共に、始動電流が減衰していきます。 数秒後に電動機は定格回転速度に達し、電流値が定格電流(運転電流)に落ち着きますが、この時間を始動時間といいます。

電源電圧を上げるとモーターにかかる電圧も大きくなるため回転数は上昇。 回転数ゼロの時が最大トルクとなります。 重いものを回すときはゆっくり回るので、早く回すためには電流をたくさん流さなければいけないのです。

軸を回すとトルクはどうなる?トルクとは、「固定された回転軸に対して物体の回転時にはたらく力の大きさ、ねじりモーメント(回す力・ひねる力)」のことをいいます。 トルクは、力に距離をかけた結果であり、力(F)×距離(L)=トルク(N)で定義され、トルクの単位は、「N・m(ニュートンメートル)」で表します。

60ヘルツのモーターを50ヘルツで使うとどうなる?60Hz仕様品を50Hzで使用すると次のような問題が生じ、使用することができません。 励磁電流及び励磁突流電流が著しく増える。 騒音が大きくなる。

モーターの周波数を50Hzと60Hzで間違えるとどうなる?

周波数を間違えるとどうなるの? 同一モーターを50Hz、60Hzで回転させた場合、60Hzの方が高回転となります。 モータ側プーリ径を50Hz、60Hzで変更し、専用機としています。 だから、周波数を間違って使うと、性能がダウンしたり、故障の原因となってしまいます。

うなり音がする要因は、軌道面や玉などの振動(ビビり)、軌道盤や軸の形状不良などです。 共振が発生している可能性もあります。 いずれも部品の異常や不具合が影響していますので、精度をチェックしてみましょう。 部品の摩耗を防ぐために、こまめなグリスの補給も必要です。モーターが故障する原因の多くは、これら部品に問題が生じることです。 例えば、コイルの劣化や回転子のバランス不良、ベアリングの破損などが挙げられます。 その他にも、絶縁劣化している場合や油汚れ、カーボンブラシの減りが早まっているなど確認できた際には、故障してしまう可能性があるため注意が必要です。・ウーウー、ゴーゴー(うなり音)

対策方法としては、軸・ハウジングの精度確認や定期的なグリス補給、アースブラシの設置、絶縁ベアリングの選定、過大荷重の防止等を実施します。